新闻资讯

技术资料

联系方式

地址:上海市闵行区金都路4299号D幢1833号

产品搜索

您现在的位置: 网站首页 > 解决方案

灼热丝试验仪实验过程分析

作者: 发布于:2016-10-09 点击量:

灼热丝试验又称燃烧试验,是考查材料防火性能的一个重要试验项目,它是利用模拟技术评定由于灼热元件或过载电阻之类的热源在短时间内所造成热应力的着火危险性。我们就灼热丝试验仪的几个要点和注意事项进行浅析讨论。

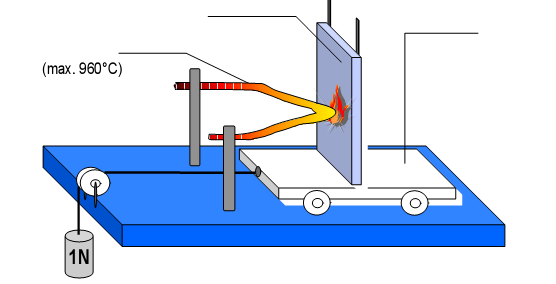

灼热丝试验仪在设备内部容易使火焰蔓延的绝缘材料或其他固体可燃材料的零件可能会由于灼热丝或灼热元件而起燃。在一定条件下,例如流过导线的故障电流、元件过载以及不良接触的情况下,某些元件会达到某一温度而使其附近的零件起燃,灼热丝试验仪温度测量系统的校准温度为960℃,标准方法是用纯度为99.8%、厚0.06mm、边长 2mm 的正方形银箔放在灼热丝顶部的上表面校准。

灼热丝试验就是模拟灼热元件或过载的电阻之类的热源或点火源在短时间所造成的热应力,用模拟技术评定着火危险性。灼热丝试验适用于电工电子产品,家用电器部件所用塑料及其非金属绝缘材料零件,如:开关外壳,继电器,插座......符合标准GB4706.1、L1694、GB/T5169.5-1997、IEC60695-2-2、GB2099

预处理

材料的防火性能试验很重要的准备步骤就是预处理。样品在不同的温度和湿度条件下,将会有不同的起燃性能、火焰蔓延性能和自熄灭能力。所以,要令各个灼热丝试验间可以进行比对,就必须规定预处理的温湿度和时间。标准规定,样品和铺底层在试验前必须在温度15℃~35℃、相对湿度45~75%的大气环境下放置24小时。试验室应配备温湿度测量仪,在环境温湿度达不到要求时,应通过空气控制装置进行大气环境的调控。

灼热丝的温度校准、施加压力控制和施加部位

灼热丝是用直径为4mm的镍/铬(80%镍,20铬)丝制成规定尺寸的环。顶部内侧有钻好的孔,用于放置测温热电偶。灼热丝试验的很关键要素就是灼热丝的温度,温度越高,对材料的要求也越高越严酷。温度是通过灼热丝上流过的电流大小控制的,调节电流就可以调节灼热丝的温度。为了保证灼热丝试验温度的准确性,灼热丝和热电偶初装后要进行灼热丝温度的校准,使用中也应该定期进行校准。标准规定的方法是用纯度99.8%,厚0.06mm,边长2mm的正方形银箔放在灼热丝顶部的上表面,当灼热丝加热到刚好使银箔熔化时,银箔所在的位置温度就是960℃,再与温度测量系统的显示值做对比,从而确定其准确度。在校准的过程中,需要慢慢升高灼热丝温度,并且每一次微量升高电流后应该使灼热丝的温度有足够时间稳定。960℃达到时银箔的熔化是瞬间完成的,所以要很仔细观察。热电偶要伸进灼热丝的孔内并达到稳固,因为灼热丝上的温度不是处处均衡的,而热电偶稳固的伸入孔内就可以 接近灼热丝试验部位并且保证测量点不偏移。温度测量系统,也就是灼热丝仪通过热电偶反馈的温度显示值允许有一定的误差范围,标准规定在SK范围内都是可以接受的,否则要修理或更换温度测量系统。

施加压力对材料的燃烧有很大的关系。同样温度的灼热丝,施加在样品上时压力不同,引起材料的燃烧现象也就可能截然不同。压力越大,材料越容易起燃,也就越严酷。标准规定灼热丝试验的试验压力是0.8N~1.2N,压力将通过计量合格的祛码控制。

施加的部位应该是和正常使用时可能会遭受到热应力相同的那部分试验样品表面。如果没有详细说明设备在正常使用期间可能遭受热应力的部位,灼热丝顶部应该施加在试验样品 薄处。一般材料越薄的部位越容易起燃。也会有个别材料在穿通前不起燃,穿通后却开始燃烧,所以标准还对灼热丝施加的深度进行了规定,也就是不超过7mm,这个限制可以通过灼热丝仪上的机械卡位实现。

结果的判定

试验完毕,须根据标准和试验现象进行试验结果的判定,决定材料的合格与否。试验中灼热丝施加的时间是三十秒,灼热丝施加三十秒后自动退开,从这时起,应该用计量合格的计时装置对余焰进行记录,如果样品在灼热丝施加期间未有起燃,或在灼热丝退开后三十秒内自动熄灭,而且试验期间未有引燃铺底层,就判定试验合格。所有影响火焰燃烧的因素均应考虑屏蔽掉,比如空气的流动、前次试验在灼热丝上留下的残余物等。如果灼热丝退开后有样品残余在灼热丝上,这部分样品的余焰不作为结果判定的依据。如果留在灼热丝上的是有焰的大部分样品,此现象应该记录在试验报告中。火焰高度虽然不是判定合格与否的因素,但是也可以作为耐燃性参考数据记录到试验报告中。

作为一个衡量材料防火性能的重要指标,灼热丝试验是进行产品认证中大量进行的试验。如何严格依据标准正确进行灼热丝试验是很重要的。只有正确进行灼热丝试验,才能准确衡量产品的防火能力,也才能保证产品的防火安全性能。

更多关于:灼热丝试验仪